Általánosságban ebben a kategóriában három alapformát különböztethetünk meg.

Kúpos hegyek

Angol nyelvű szaklapokban „conical” néven említik ezeket a hegytípusokat, magyarul pedig ceruza néven közismert. Ebből már kikövetkeztethető, hogy egy szabályos kúpról beszélünk. Ez a forma kis helyen érintkezik a felülettel a forrasztás során, ezáltal a teljesítménynek korlátozott az átvitele. Ennek ellenére mégis sokan használják, mivel könnyen hozzáférhetünk vele a szűkebb részekhez, és a kisebb forrasztási pontokhoz. Élettartam szempontjából nem mondható a leggazdaságosabbnak, mivel csak a csúcsával tudunk dolgozni, ezért ez a rész nagy igénybevételnek van kitéve, és hamar elkopik. A sérülékenysége miatt inkább akkor alkalmazzák, ha egy pontból elvégezhető a forrasztás, és nem szükséges a hegyet vízszintes síkban mozgatni.

Hajlított kúpos változatban is létezik, amivel még könnyebben hozzá lehet férni a szűk helyekhez, angolul: bent conical. Hátránya pedig, hogy a hajlított vég negatívan befolyásolja a hőteljesítményt, tehát ebből a szempontból az egyenes végűnél is gyengébbnek mondható. Előnye pedig, hogy nem csak a hegyét érinthetjük a forrasztási ponthoz, hanem a hajlítás külső ívét is, amivel növeljük a hőátadási felületet. A szakemberek ezt a típust abban az esetben ajánlják, ha a forrasztási ponthoz való hozzáférés bonyolultnak bizonyul.

Lapított hegyek

Az egyik legelterjedtebb hegyforma, csúcsának kialakítása lapított, az angol nyelvű szaklapokban „chisel” néven szerepel, magyarul pedig tükörfordításban használják, azaz véső néven. Teljes mértékben alkalmazható mindenhol, ahol a forrasztási pontra nincs ráhatással, hogy egy bizonyos hosszúságú egyenes szakaszon fogja érinteni a felszínt a páka, amely kiváló érintkezési felületet nyújt a hőátadáshoz.

A legkisebb hosszúságú él 0,8 mm, a legnagyobb pedig 5-6 mm, ami az elektronikai forrasztásokra alkalmazott pákákra jellemző. A forrasztási pontokhoz való hozzáférése nem annyira hatékony, mint a kúpos páka esetében, viszont tág dőléstartományának köszönhetően egyenletes érintkezési felületet biztosít, tehát nem okoz bonyodalmakat azoknál a forrasztási munkálatoknál sem, ahol az alkatrészek szorosan egymás mellé vannak helyezve. A hegy oldallapját is alkalmazhatjuk forrasztáshoz, ilyenkor élesebb szögben döntjük meg a pákát, persze ez csak akkor lehetséges, ha van rá helykapacitásunk. Ezzel a megoldással a hőátadó felületet is jócskán növeljük.

A lapított hegyű pákáknál is megtalálható a hajlított forma, amelynél kissé csökken a hőátadó képesség, ugyanakkor könnyebb hozzáférést biztosít a nehezebben elérhető pontokhoz.

Ferdén vágott hegyek

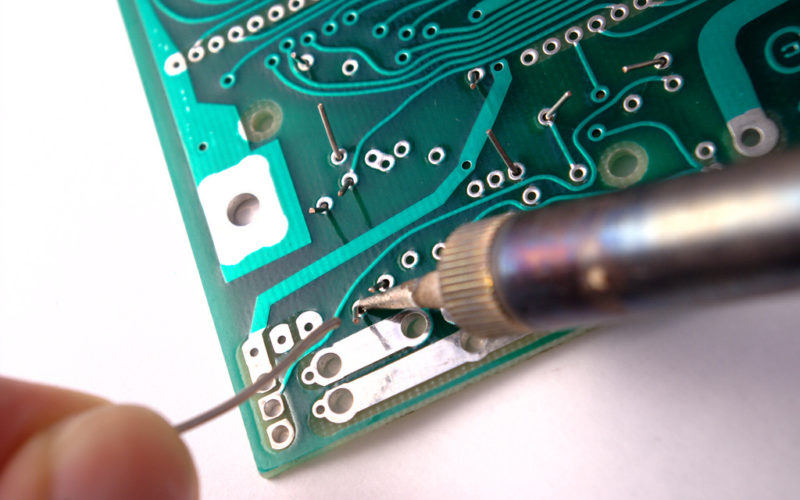

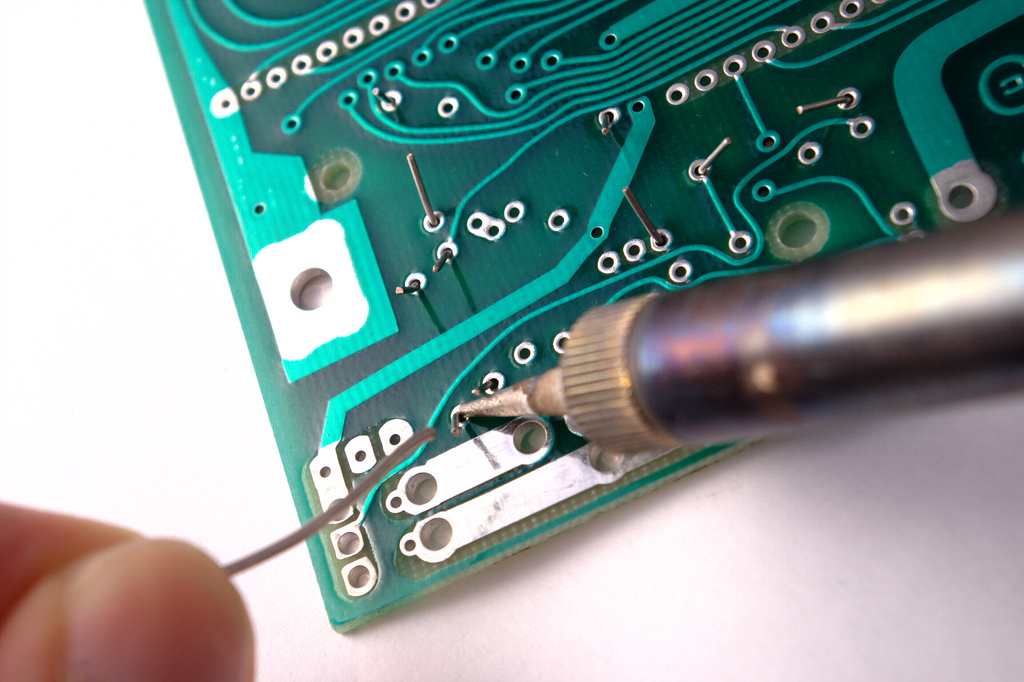

Ez a típus úgy kerül kialakításra, hogy forgástengellyel egy bizonyos szöget 45°, 60°, illetve 30°-ban bezáró síkban szakszerűen kimetszenek, és ellipszis alakú talpfelület keletkezik. Az angol szakirodalomban „bevel” néven ismerik, magyarul pedig egyszerűen szalámiforma. Ez a fajta pákahegy képes a legnagyobb mértékben, és legjobban átadni a hőenergiát, stabil érintkező felületet biztosítva. Nem jellemző rá, hogy hamar elkopik, ezáltal hosszú az élettartama. Ezek a tulajdonságok persze csak abban az esetben valósulnak meg, ha képesek vagyunk a pákát úgy tartani, hogy az áramköri kártyán szépen megfeküdjön.

Létezik egy másik népszerű formája is ennek a típusnak, amelynél a talprész nem egy sík felület, hanem homorú. A mélyedés lehetővé teszi, hogy megfelelő mennyiségű forrasztóanyagot vegyen fel, amivel lényegesen könnyebbé teszi a forrasztási folyamatokat. Miután szakemberek szabadalmaztatták a homorú formát, más gyártók próbálkoztak a domború változattal is, amelynek eredményei hasonlóképpen alakultak.

A ferdén vágott hegyekből egyelőre hajlított változat egyik gyártó kínálatában sem lelhető fel, de ez nem azt jelenti, hogy nem alakul ki olyan speciális helyzet, ahol szükségessé válhat.

Ha kiváló minőségű pákahegy kínálatra vágyik, akkor tekintse meg a forrasztasetchnologia termékeit!